รถ AGV

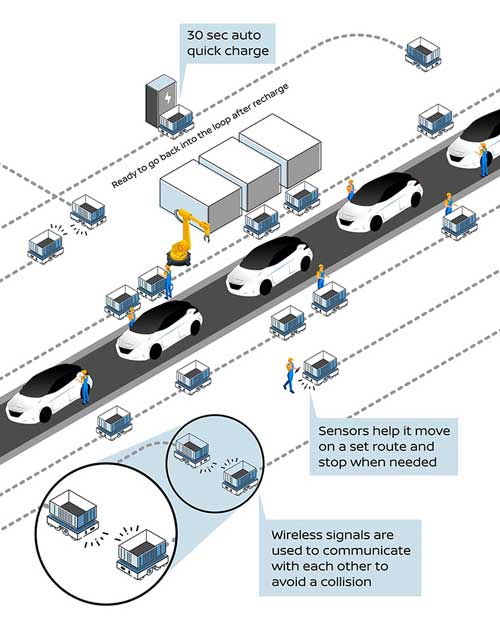

รถ AGV คืออะไร รถ AGV (Auto Guiding Vehicle) หรือเรียก กันว่า เป็นเครื่องจักรประเภท รถอัตโนมัติชนิดหนึ่ง ซึ่งมีลักษณะคล้ายอุปกรณ์ประเภทรถ Fork lift ความแตกต่างอยู่ที่รถ AGV จะถูกควบคุมด้วยระบบคอมพิวเตอร์และถูกกำหนดเส้นทางในการขนส่งที่ชัดเจน โดยไม่จำเป็นต้องใช้แรงงานคนในการควบคุม การเลือกใช้อุปกรณ์ประเภทรถ AGV ต้องติดตั้งเส้นทางการวิ่งของรถ AGV ซึ่งอาจ มีการฝังสายไฟไว้ใต้พื้น โรงงาน ตามเส้นทาง การวิ่งของรถAGV การ ควบคุมรถ AGV สามารถควบคุมได้ทีละหลาย ๆ คันโดยใช้คำสั่งในการควบคุมเพียงชุดเดียว และ ให้รถAGV แต่ละคันสามารถสื่อสารถึงกันได้ เพื่อหลีกเลี่ยงการชนกันของรถ AGV หรือเพื่อป้องกันการกีดขวางการจราจรหากมีรถ AGVอีกคันจอดขวางอยู่ในจุดรับส่งวัสดุ

ข้อดี

- รถ AGV สามารถขับเคลื่อนได้โดยไม่ต้องใช้พนักงานขับ

- รถ AGV ทํางานได้ตรงเวลา ไม่ต้องการเวลาหยุดพัก และไม่ลาหยุดหรือลากิจ

- รถ AGV ลดความผิดพลาดจากคน เช่น การขับเฉี่ยว ชน ที่เกิดจากความประมาท

- รถ AGV ลดความล่าช้าของการส่งชิ้นส่วนและอุปกรณ์จากพนักงานขับ และการจราจรในโรงงาน

- รถ AGV สามารถรับน้ําหนักได้มาก จึงลดความเมื่อยล้าจากพนักงานเข็นขนส่งชิ้นส่วนและอุปกรณ์

- รถ AGV ลดปัญหามลพิษในโรงงาน เนื่องจากใช้แบตเตอร์รี่

- รถ AGV สามารถลดค่าใช้จ่ายจากค่าแรงงานและค่าบํารุงรักษารถขนส่ง (โฟล์คลิฟท์) เป็นต้น

การใช้งานรถ AGV เพื่อให้เกิดประสิทธิภาพสูงสุดต่อระบบ สามารถทำได้ดังต่อไปนี้

1) การเพิ่มจำนวนของรถ AGV

2) การเพิ่มความเร็วของรถ AGV

3) การเปลี่ยนแปลงวิธีการวิ่งของรถ AGV จากทิศทางเดียวเป็น 2 ทิศทาง

4) การเพิ่มความจุของรถ AGV

ซึ่งแต่ละวิธีในการเพิ่มประสิทธิภาพในการใช้งานของรถ AGV จะมีข้อจำกัดในตัวเอง เช่น

การเพิ่มจำนวนรถ AGV จะต้องมีการลงทุนสูง เกิดความแออัดในระบบมากขึ้น การเพิ่มความเร็วของรถก็เป็นเรื่องที่สามารถกระทำได้ แต่อาจส่งผลกระทบต่อการควบคุมความปลอดภัย ในการทำงาน การเปลี่ยนแปลงทิศทางการวิ่งจากทิศทางเดียวเป็น 2 ทิศทาง ก็เป็นเรื่องยุ่งยากในการ ออกแบบโปรแกรมคอมพิวเตอร์เพื่อใช้ ในการควบคุม ส่วนการเพิ่มความจุบน รถ AGV ถึงแม้ จะต้องลงทุนบ้างแต่ก็อยู่ในวิสัยที่สามารถที่จะทำได้

จากที่ได้กล่าวมาข้างต้นนั้นเป็นวิธีที่จะช่วยเพิ่มประสิทธิภาพในการทำงานของรถ AGV แต่การ เพิ่ม

ประสิทธิภาพของรถ AGV เป็นเพียงส่วนหนึ่งในระบบการผลิต การจะเพิ่มประสิทธิภาพของระบบการผลิตนั้นระบบการขนส่งชิ้นงานก็เป็นสิ่งสำคัญเช่นกัน การเลือกวิธีการ ขนส่งของรถ AGV ไม่ว่าจะเป็นวิธีการหยิบชิ้นงานหรือการวางชิ้นงานจะทำให้สามารถผลิตสินค้าได้มากขึ้น เนื่องจากการเลือกวิธีการหยิบและ การวางชิ้นงานที่เหมาะสมจะทำให้เราสามารถลด ระยะเวลารอคอยของชิ้นงาน และยังสามารถป้องกันการเกิดคอขวดตามสถานีต่าง ๆ ได้อีกด้วย

หลักการใช้งานและการควบคุมความปลอดภัยของรถ AGV ระบบ AGV (Automated Guided Vehicle

System หรือ AGVS) เป็นระบบขนถ่ายวัสดุที่ใช้รถทำงานได้โดย ให้รถแต่ละคันมีอิสระต่อกัน สามารถขับเคลื่อน ได้ด้วยตัวเอง ซึ่งถูกนำทางด้วย เส้นทางขนส่งที่ฝังอยู่บนพื้นของโรงงาน รถจะใช้พลังงานจากแบตเตอรี่ที่ติดตั้งอยู่ในตัวรถซึ่งจะทำให้รถวิ่งได้ในระยะหนึ่งจากนั้นต้องทำการอัดแบตเตอรี่ใหม่การกำหนดเส้นทางขนส่งของระบบ AGV นี้อาจจะทำได้โดยใช้สายไฟฟ้าฝังอยู่กับพื้นโรงงาน หรือ ใช้สีสะท้อนแสงทาบนพื้นโรงงานก็ ได้รถจะใช้เซนเซอร์ (Sensor) เป็นอุปกรณ์ในการนำทาง รถ AGV ที่ใช้งานกัน อยู่ในปัจจุบันมี หลายชนิดด้วยกันคือ

1. AGV Driver Train: รถ AGV ชนิดนี้จะประกอบด้วยรถลาก (ซึ่งเป็น AGV) ที่ใช้ ลากขบวนของรถ

พ่วง รถ AGV ชนิดนี้เป็นรถ AGV ชนิดแรกที่ผลิตขึ้นมา และปัจจุบันยังคงเป็นที่นิยมอยู่ รถ AGVประเภทนี้เหมาะสมที่จะใช้กับโหลดที่มีน้ำหนักมากที่จะต้องขนย้ายเป็นระยะทางไกล ๆ ในคลังสินค้าหรือในโรงงาน และในระหว่างเส้นทางการขนส่ง อาจจะต้องมีการโหลดชิ้นงานเข้าหรือออกจากรถ AGV ก็ได้

2. AGV Pallet Truck: รถ AGV ประเภทนี้จะใช้ขนส่งโหลดที่วางอยู่บนพาเล็ตไปบน เส้นทางการขนส่งที่กำหนดให้การทำงานแบบนี้เดิมทีคนงานจะทำหน้าที่ โหลดพาเล็ตขึ้นมาไว้บนรถด้วยซ่อม (Fork)แล้วขับรถไปยังตำแหน่งที่ต้องการ ในการใช้งานรถ AGV ประเภทนี้ผู้ควบคุมเพียงแค่ขับรถAGV ไปยังตำแหน่งเริ่มต้นของเส้นทางเดินรถ จากนั้นทำการโปรแกรมจุดหมาย แล้วปล่อยให้รถ AGVเคลื่อนที่ไปยังจุดหมายเองโดยอัตโนมัติ ซึ่งรถ AGV ชนิดนี้ปัจจุบันคือรถForklift AGV นั่นเอง

3. AGV Unit Load Carrier: รถ AGV ชนิดนี้จะใช้สำหรับเคลื่อนย้าย Unit Load จาก สถานีหนึ่งไปยังอีกสถานีหนึ่ง โดยปกติแล้วรถ AGV ประเภทนี้จะมีระบบนำชิ้นงานเข้าออกจาก รถ AGV แบบอัตโนมัติติดตั้งอยู่ด้วย ซึ่งระบบนี้อาจ มีการขับเคลื่อนด้วย ลูกกลิ้ง สายพาน แท่นลิฟต์ หรืออุปกรณ์ทางกลอื่น ๆ

1.แบบพลาสติก

2. แบบ PVC สำหรับลำเลียงชิ้นงานหรือวัสดุเข้าเครื่องตรวจหาโลหะ หลังจากชิ้นงานหรือวัสดุผ่านกระบวนการขั้นตอนต่าง ๆ มาแล้ว เมื่อมาถึงเครื่องตรวจหาโลหะ ในรูปแบบบรรจุภัณฑ์หรือรูปแบบชิ้นงาน เช่น ซองพลาสติก กล่องกระดาษ ขวดแก้ว ยาง เครื่องตรวจหาโลหะใช้พลังงานแม่เหล็ก โดยทำให้เกิดสนามแม่เหล็ก (Electro Magnetic Field) เมื่อมีโลหะ เช่น เหล็กปนอยู่ในแผ่นยาง เครื่องจะทำการแจ้งเตือนในรูปแบบต่างๆ เช่น ร้องเตือน ผลักออก หรือหยุดเครื่อง

ระบบสายพานลำเลียง(ท่าอากาศยานสุวรรณภูมิ)

กระเป๋าสัมภาระเป็นสิ่งที่จำเป็นและสำคัญในการเดินทาง การอำนวยความสะดวกในการขนส่ง กระเป๋าของผู้โดยสารไปยังเครื่องบินด้วยความถูกต้อง และแม่นยำทั้งยังต้องนำกระเป๋าสัมภาระไปผ่านการตรวจวัตถุระเบิดและวัตถุอันตราย เพื่อให้ผู้โดยสารเดินทางด้วยความปลอดภัย ฝ่ายระบบลำเลียงกระเป๋าจึงได้รับการจัดตั้งขึ้น ภายใต้การกำกับดูแลของสายงานปฏิบัติการท่าอากาศยาน โดยมีหน้าที่รับผิดชอบดำเนินการเกี่ยวกับการปฏิบัติและบำรุงรักษาระบบลำเลียงกระเป๋าสัมภาระ ซึ่งมีความยาวรวมทั้งหมดประมาณ 22 กิโลเมตร และสามารถรองรับการขนส่งกระเป๋าของผู้โดยสารทั้งขาเข้าและขาออก ได้ทุกแบบของเครื่องบินจนถึงเครื่องบิน ขนาดใหญ่ที่เรียกว่า Super Jumbo หรือ A-380

การจัดหน่วยของฝ่ายระบบลำเลียงกระเป๋าสัมภาระ มีส่วนปฏิบัติการและบำรุงรักษาระบบลำเลียงกระเป๋าสัมภาระเป็นส่วนงานหลักในการดำเนินการ อันประกอบด้วย 4 งาน ได้แก่ งานปฏิบัติการอาคารผู้โดยสาร ซึ่งมีหน้าที่รับผิดชอบในด้านการปฏิบัติการและบำรุงรักษาสายพานลำเลียงกระเป๋า และเครื่องชั่งน้ำหนักในขั้นตอนการตรวจบัตร โดยสาร รวมทั้งดำเนินการเกี่ยวกับกระเป๋าสัมภาระที่มีน้ำหนักหรือ ขนาดเกินพิกัดที่กำหนด งานลำเลียงกระเป๋าสัมภาระมีหน้าที่ปฏิบัติการและบำรุงรักษาสายพานลำเลียงกระเป๋า ทั้งขาเข้าและขาออก ดำเนินการกับกระเป๋าของผู้โดยสารที่มาเช็คอินก่อนเวลา งานอุปกรณ์เชื่อมต่อระบบรับผิดชอบ ดูแลอุปกรณ์เชื่อมต่อระบบ เช่นเครื่องตรวจสอบวัตถุระเบิด CTX เครื่องอ่านบาร์โค้ด เป็นต้น

งานศูนย์ควบคุมระบบลำเลียงกระเป๋าสัมภาระ เป็นศูนย์กลางในการควบคุมระบบทั้งหมด ซึ่งสามารถเปิด-ปิด ตลอดจนเฝ้ามองระบบว่ามีกระเป๋าติดหรือขัดข้องที่ตำแหน่งใด ทำให้แก้ปัญหาได้อย่างรวดเร็ว นอกจากนี้ ฝ่ายระบบลำเลียงกระเป๋าสัมภาระยังมีวิศวกรและนักวิเคราะห์ระบบคอมพิวเตอร์ และงานธุรการให้การสนับสนุน เพื่อให้เกิดประสิทธิภาพสูงสุดในการทำงาน

ระบบลำเลียงกระเป๋าสัมภาระ ประกอบด้วยส่วนประกอบ 2 ส่วนหลัก คือ

- ระบบลำเลียงกระเป๋าสัมภาระขาออก

- ระบบลำเลียงกระเป๋าสัมภาระขาเข้า https://www.youtube.com/watch?v=EjnVxtUtL5g

ภาพรวมระบบจัดการกระเป๋าสัมภาระขาออก

ระบบลำเลียงกระเป๋าสัมภาระขาออกแบ่งเป็น 2 ชุดที่เหมือนกันคือ ชุดตะวันออกและชุดตะวันตก การออกแบบให้แยกเป็น 2 ชุดนี้ จะช่วยลดปัญหาเมื่อเกิดขัดข้องและทำให้แต่ละชุดทำงานได้อย่างอิสระและอ่อนตัวได้ ระบบลำเลียงกระเป๋าสัมภาระขาออก หมายถึง การจัดการกระเป๋าสัมภาระของผู้โดยสารขาออก และรวมถึงกระเป๋าสัมภาระของผู้โดยสารเปลี่ยนเครื่อง (Transfer) เริ่มจากบริเวณชั้น 4 ของอาคารผู้โดยสารจะมีเคาน์เตอร์ตรวจบัตรโดยสาร จำนวน 10 เกาะ (Island) แต่ละเกาะแบ่งออกเป็น 2 แถว (Row) และแต่ละแถวประกอบด้วย ดังนั้นรวมมีเช็คอินเคาน์เตอร์ทั้งหมด 460 เคาน์เตอร์ ซึ่ง 100 เคาน์เตอร์สำหรับผู้โดยสารที่ไม่มีกระเป๋าเช็คอิน เมื่อผู้โดยสารได้รับการตรวจบัตรโดยสารและนำกระเป๋าวางลงบนสายพานเครื่องชั่งน้ำหนัก และพนักงานตรวจบัตรโดยสารจะติดแผ่นป้าย Bag Tag ที่กระเป๋า กระเป๋าจะถูกส่งตามสายพานไปยังชั้น 3 ด้านสายพาน Transport conveyor หลังจากนั้นจะถูกส่งผ่านชั้น 2 ไปยังชั้น 1 ด้วยสายพานจำนวน 4 lines กระเป๋าสัมภาระขาออกจะถูกตรวจสอบด้วยเครื่องตรวจวัตถุระเบิด CTX ถ้าตรวจไม่ผ่านจะถูกส่งเข้าไปตรวจอีกในห้องตรวจสอบกระเป๋า เมื่อถึงเวลาที่กำหนดก็จะถูกส่งไปยัง Make up carousel ซึ่งมีทั้งหมดจำนวน ...ชุด เพื่อให้สายการบินขนส่งกระเป๋าไปยังเครื่องบินต่อไป สำหรับกระเป๋าสัมภาระของผู้โดยสารเปลี่ยนเครื่อง จะถูกขนมาเครื่องบิน แล้วนำมาวางลงสายพาน Transfer ซึ่งมีอยู่ฝั่งละ 4 lines กระเป๋าสัมภาระจะถูกส่งไปยังสายพาน เพื่อจะไปตรวจสอบด้วยเครื่องตรวจวัตถุระเบิด CTX หลังจากนั้นจะถูกส่งไปยัง Make up carousel เหมือนกับกระเป๋าสัมภาระของผู้โดยสารขาออก นอกจากนี้ยังมี Re-check-in counter ที่บริเวณชั้น 2 สำหรับผู้โดยสารเปลี่ยนเครื่องจากเที่ยวบินระหว่างประเทศ มายังเที่ยวบินภายในประเทศ

ภาพรวมการลำเลียงกระเป๋าสัมภาระขาเข้า

ระบบลำเลียงกระเป๋าสัมภาระขาเข้า เริ่มจากพนักงานของสายการบินขนกระเป๋าจากเครื่องบินมายังสายพานขาเข้าที่ชั้น 1 กระเป๋าสัมภาระจะถูกส่งขึ้นไปยังแท่นหมุนรับกระเป๋าขาเข้า ภายในห้องผู้โดยสารขาเข้าที่ชั้น 2 ซึ่งมีทั้งหมด 22 ชุด แบ่งออกเป็น แท่นหมุนรับกระเป๋าผู้โดยสารภายในประเทศจำนวน 5 ชุด แท่นหมุนรับกระเป๋าผู้โดยสารระหว่างประเทศ จำนวน 17 ชุด แท่นหมุนรับกระเป๋าชุดสุดท้ายมีความยาวเป็นพิเศษและมีสายพานป้อนจำนวน 2 เส้น เพื่อรองรับกระเป๋าจากเครื่องบิน A-380 ระบบลำเลียงกระเป๋าสัมภาระทั้งหมด จะอยู่ภายใต้การควบคุมด้วยระบบคอมพิวเตอร์อันทันสมัย และมีประสิทธิภาพ ซึ่งติดตั้งอยู่ในห้องควบคุมระบบที่บริเวณชั้น 1 ของอาคารผู้โดยสารสามารถควบคุมการเปิด-ปิด ตรวจสอบการทำงานของระบบว่า มีกระเป๋าติดขัดที่ใดในระบบ ตรวจสอบว่าอุปกรณ์ใดขัดข้อง และสามารถพิมพ์รายงานสถานภาพของระบบ ตลอดจนบันทึกประวัติการทำงานของระบบลำเลียงกระเป๋าสัมภาระได้

สายพานลำเลียงซูชิ Hong Chiang

จานหรือวัตถุหมุนเวียนอย่างต่อเนื่อง ลูกค้าเลือกรายการ

Hong Chiang ขอเสนอ “Sushi Conveyor Belt” ที่ทำให้อาหารหรือสิ่งของหมุนผ่านโซ่ของสายพานลำเลียง ด้วยฟังก์ชันนี้ ลูกค้าสามารถเลือกอาหารหรือสินค้าโภคภัณฑ์ตามที่นั่งหรือจุดที่กำหนดได้อย่างง่ายดาย

ตั้งแต่ "Chain Conveyor Belt" แบบธรรมดา ไปจนถึง "Magnetic Conveyor Belt" แบบพิเศษ สายพานลำเลียงไม่เพียงแต่ใช้สำหรับซูชิสายพานลำเลียงแบบดั้งเดิมเท่านั้น แต่ยังใช้สำหรับหม้อไฟ ติ่มซำ ของหวาน บาร์บีคิว ฯลฯ นอกจากนี้ยังเหมาะสำหรับการจัดแสดงนิทรรศการ, ตู้โชว์สินค้าและอุตสาหกรรมระบบอัตโนมัติ!

ข้อได้เปรียบ

- เทรนด์ใหม่แตกต่างจากประเพณี

- สวยงามและเป็นระเบียบ

- ปรับให้เข้ากับพื้นที่มุมได้อย่างง่ายดาย

- ใช้เป็นเดสก์ท็อปทั่วไป

- การออกแบบแสงเย็นที่เป็นตัวเลือก

- การเลือกวัสดุที่หลากหลาย

- ปรับให้เข้ากับพื้นที่มุมได้อย่างง่ายดาย

- มื้ออาหารตามรอบลูกค้าสะดวกยิ่งขึ้น

- การเลือกวัสดุที่หลากหลาย

- ลดต้นทุนบุคลากรในร้านค้าและส่งมอบความเสี่ยง

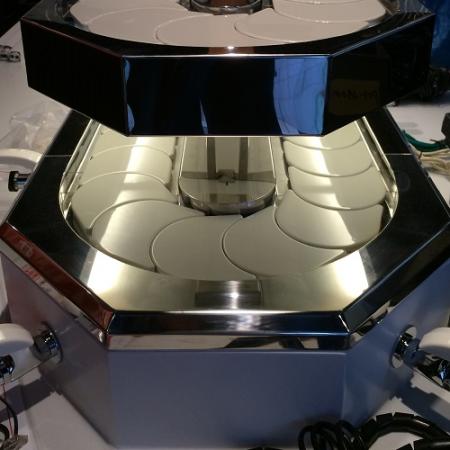

แกลลอรี่

สายพานลำเลียงแม่เหล็ก

สายพานลำเลียงโซ่

ไม่มีความคิดเห็น:

แสดงความคิดเห็น